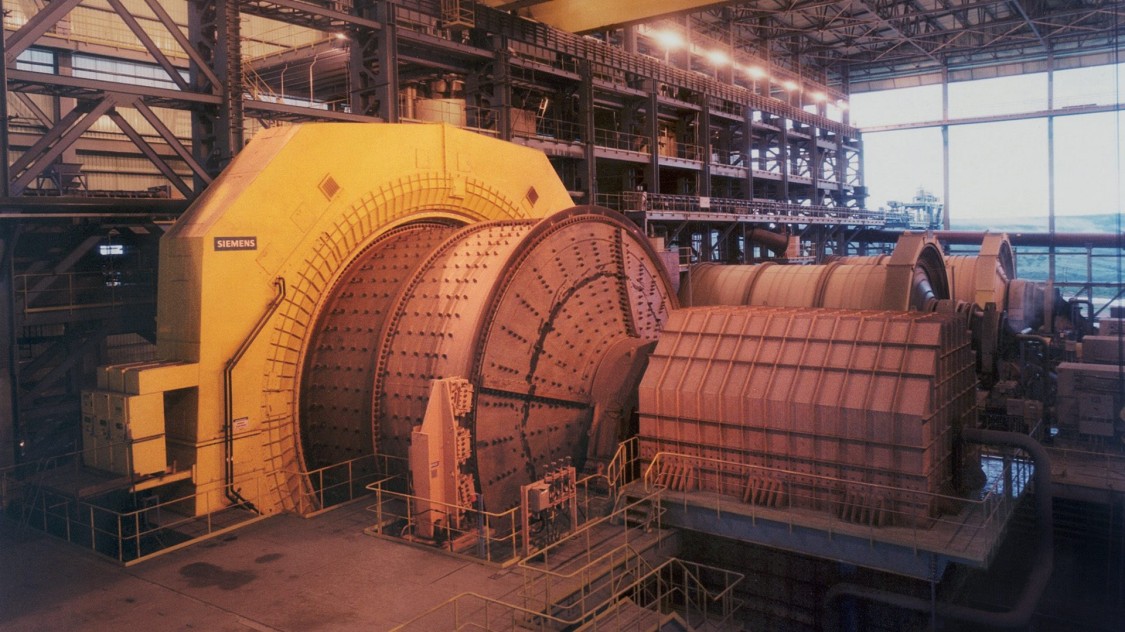

Антапачай и Лас-Бамбас – первые медные рудники в Перу, на которых в 2012–13 годах были установлены безредукторные приводы. Спустя два года компания «Сименс» создала крупнейшую в мире конвейерную систему с прямым приводом для рудника Куахоне в Перу, принадлежащего мексиканской горнодобывающей компании «Саузерн коппер корпорейшн» (Southern Copper Corporation, SCC). Конвейер заменил рельсовые пути, по которым руда транспортировалась на фабрику.

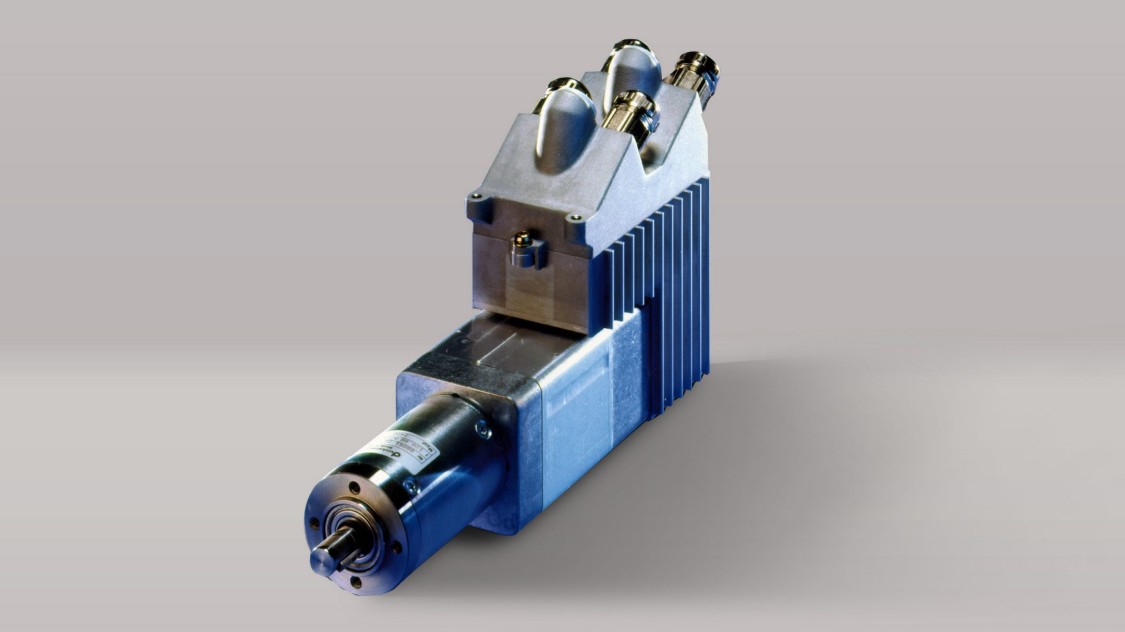

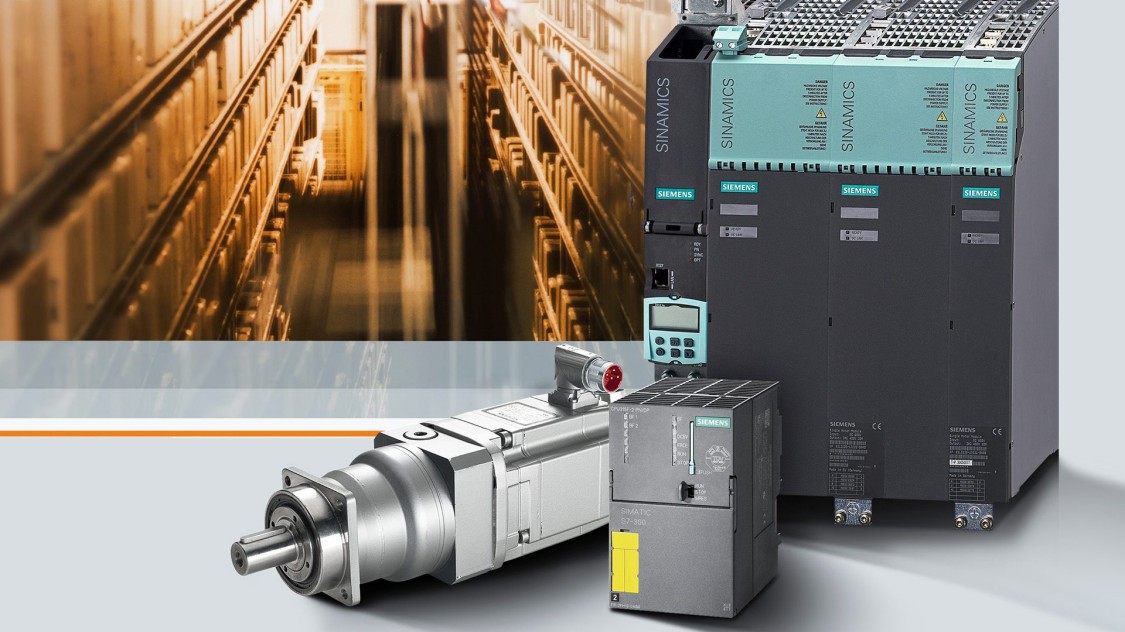

В дополнение к традиционным приводам в этом проекте компания «Сименс» использовала интегрированные приводные системы (IDS) с прямыми приводами. Поскольку в них было меньше подверженных износу деталей, таких как шестерни, муфты и подшипники, они отличались высоким уровнем эксплуатационной готовности. Кроме того, использование в конструкции прямых приводов позволило создать конвейер непрерывного действия, что в свою очередь поспособствовало минимизации времени простоя, сокращению расходов и объема технического обслуживания.

В этом конвейере – три отдельных сегмента, оснащенных в общей сложности пятью интегрированными приводными системами. На самом большом сегменте используются два прямых привода, каждый мощностью 6000 кВт. Две подающие и забирающие ленты меньшего размера работают от двух низковольтных электроприводов мощностью 500 кВт и